准 β 锻造工艺对TC21钛合金大型锻件组织及性能的影响

TC21 钛合金 ( 名义成分为 Ti-6Al-2Zr-2Sn-3Mo- 1Cr-2Nb) 是我国自行研制的一种高损伤容限 α + β 型钛合金,具有高强、高韧和低的裂纹扩展速率等特点,综合性能匹配较好,被广泛应用于航空航天领域,如飞机机身隔框、承重梁、发动机框架等强度要求较高的承力构件。热锻成形是 TC21 钛合金承力零件的主要成形方式,基于 TC21 钛合金的高损伤容限特点,要求锻件组织为网篮状的片层组织,以获得高的断裂韧性 ( KIC ) 和低的裂纹扩展速率,来满足飞机设计的低损伤容限、高可靠性要求。因此,微观组织控制对力学性能的匹配关系十分关键,而钛合金锻件要获得网篮状片层组织,需要在 α + β 相变点以上的 β 区域进行锻造。β 锻造处理工艺是指在钛合金 β 相变点以上进行锻造或者热处理,目的是为了获得较高的断裂韧性。采用 β 锻造工艺可以大幅度降低钛合金的变形抗力,同时还可以提高锻件的综合性能,但是在变形过程中,由于温度过高,显微组织易出现粗大晶粒,会降低合金塑性和强度。而准 β 锻造工艺却可以弥补 β 锻造工艺的不足, 即将钛合金加热到相变点附近的一定温度范围内进行锻造变形,可以获得较好的综合性能,还能避免晶粒长大。毕彦等分别在相变温度下 30 ℃ 和相变温度上 20 ℃ 对 TC18 钛合金采用准 β 工艺进行了锻造,探究了工艺参数对合金组织和性能的影响,发现在准 β 温度范围内 30% 的变形量能够获得较为均匀的组织和优良的强韧性匹配。石志峰和赖运金分别以 TC21 和 Ti-17 两相钛合金为研究对象,讨论了钛合金的片层组织演化过程及其对合金强度、塑性以及断裂韧性等力学性能的影响,发现等轴 α 相含量的提高能够增加合金的塑性,α 片层的交叉分布和厚度的增加有利于提高合金的断裂韧性。程新江等在准 β 温度下对 TC21 钛合金小试样进行了热压缩实验,并基于位错密度和唯象理论建立了两种本构模型,发现 TC21 钛合金内部平均晶粒尺寸随应变速率的增加而减小。以往有关 TC21 钛合金 β /准 β 锻造工艺的研究主要集中在小试样热模拟或者小规格锻件两相区锻造的理论基础上,而对于工程化大规格棒材以及大型锻件准 β 锻造工艺的应用报道较少,尤其是大型框类模锻件未见文献报道。研究掌握不同锻造工艺对大尺寸坯料显微组织和力学性能的影响规律是进行 TC21 钛合金大型锻件研制及推广应用的前提条件。

本文采用准 β 锻造工艺,以 TC21 钛合金特大规格棒材及其制备的大型锻件为研究对象,研究了 3 种不同锻造工艺对 TC21 钛合金大型锻件显微组织和力学性能的影响规律,并获得了显微组织与综合性能的匹配规律,为 TC21 钛合金大型锻件的准 β 锻造工艺的推广奠定基础。

01、原材料与工艺方法

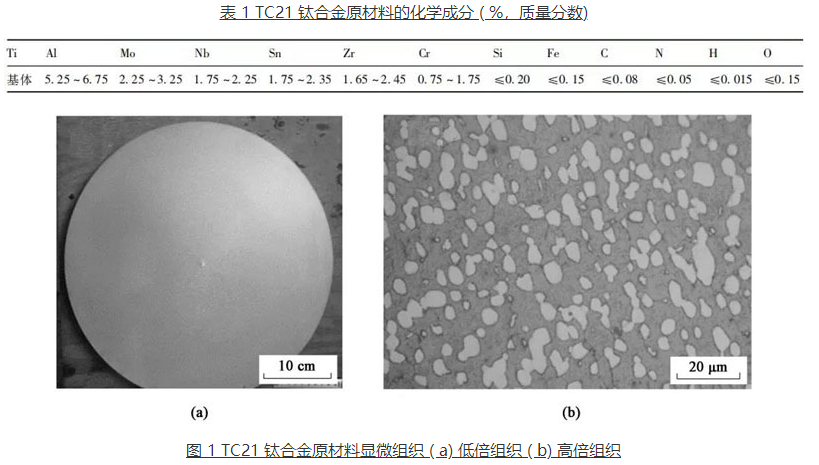

实验原材料为直径 Φ400 mm 的 TC21 钛合金特大规格棒材,其化学成分和高、低倍组织分别如表 1 和图 1 所示。从图 1 可以看出,TC21 钛合金原材料棒材的低倍组织均匀,未见分层、裂纹、气孔、偏 析、金属或者非金属夹杂及其他肉眼可见的冶金缺陷,无清晰晶粒。TC21 钛合金原材料棒材的高倍显微组织为典型的两相区变形态显微组织,α 相等轴 化充分、均匀,不存在原始粗大晶粒和连续平直 α 片层。

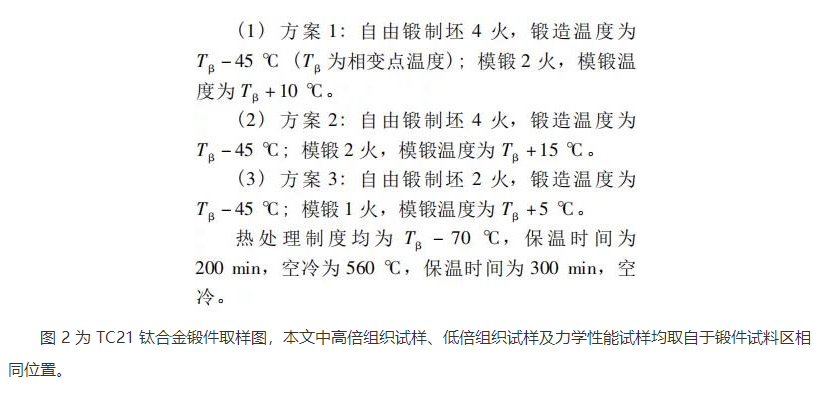

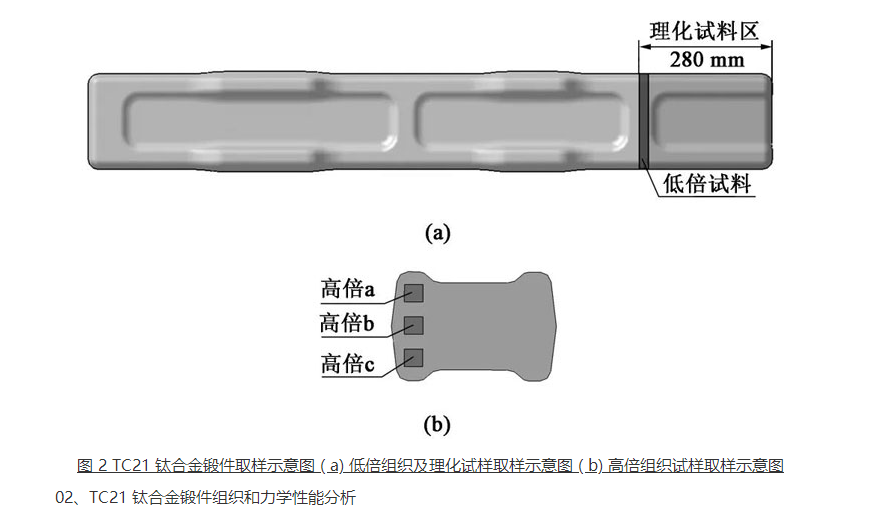

TC21 钛合金锻件的基本生产工序为: 原材料下料、自由锻制坯、模锻成形、热处理、理化检测、最终检验和产品入库交付。自由锻制坯和模锻工序分别在 31. 5 MN 快锻机和 400 MN 大型模锻液压机上进行,锻造加热炉的炉温均匀性为 ± 5 ℃,加热时锻件均放置于加热炉有效区中心处,试料处放置测温热电偶以监测实际温度。热处理工序在炉温均匀性为 ± 5 ℃ 的热处理炉内进行。为了掌握准 β 锻造工艺对 TC21 钛合金锻造成形的影响,制定了 3 种工艺方案进行某框类模锻件的准 β 锻造工艺试制与生产研究,具体方案如下。

2. 1 TC21 钛合金锻件的宏观 ( 低倍) 组织分析

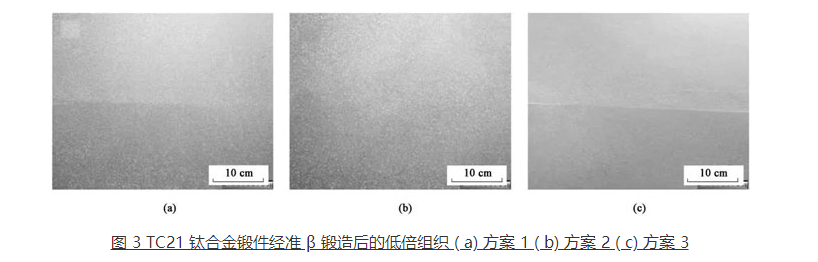

锻件试料尺寸 为 180 mm × 180 mm × 200 mm ( 图 2) ,截面厚度较大。图 3 为经 3 种准 β 锻造试制生产方案得到的 TC21 钛合金锻件低倍组织照片, 从图 3 中可以看出,锻件试料的心部晶粒均比较细小,这主要是由于原材料规格大,采用了大厚度的预制坯,锻件心部锻造时产生了大的变形量,致使变形过程中发生了动态再结晶,从而使得组织细化。对比 3 种方案锻造后的锻件低倍组织可以看出,方案 1 和方案 2 锻件的低倍晶粒大小基本一致, 方案 3 锻件的低倍晶粒明显小于前两种方案的锻后晶粒,这是由于方案 3 的自由锻和模锻过程中锻造火次较少,虽然总变形量一致,但单火次变形量远大于其他两个方案,合金组织得到了更好的细化。

2. 2 TC21 钛合金锻件的微观 ( 高倍) 组织分析

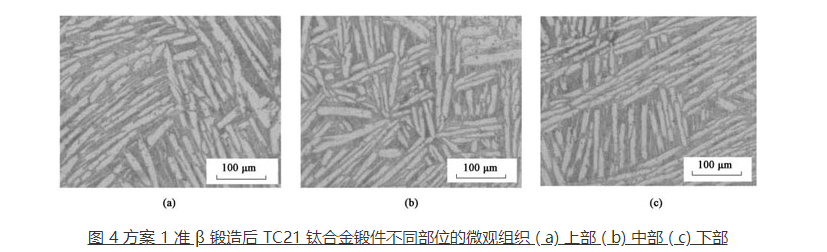

图 4 为方案 1 准 β 锻造后 TC21 钛合金锻件不同位置的微观组织,图 4 的微观组织对应了图 2 中 高倍试样不同取样位置的显微组织。从图 4 可以看出,方案 1 中 TC21 钛合金锻件的微观组织为网篮组织,原始等轴 α 相已经完全消失,次生片层 α 相长大呈束状分布。在不同取向上的片层 α 相相互交织, 可以有效增大相界面,这种组织的强度和抗蠕变能力一般较好,抗裂纹扩展能力较强,从而阻止或减弱裂纹的快速扩展,提高锻件的断裂韧性。

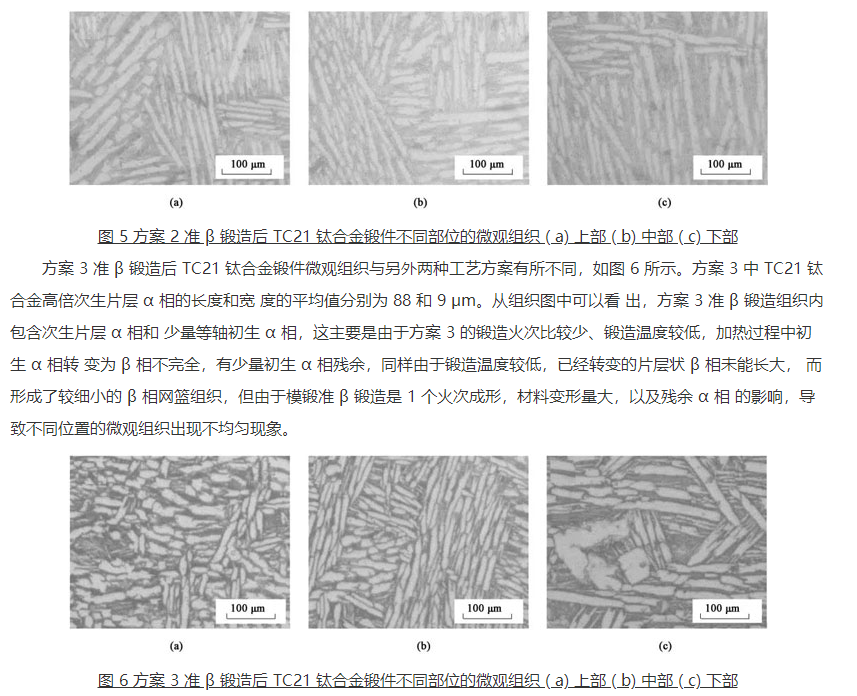

图 5 为方案 2 准 β 锻造后 TC21 钛合金锻件不同部位的微观组织,其取样位置与方案 1 的取样位置相同。通过与图 4 的微观组织对比可以发现,方案 1 和方案 2 准 β 锻造后锻件的微观组织均为网篮组织,但也可以看出,两种方案准 β 锻造后微观组织中次生片层 α 相形态存在差异。经金相软件计算,图 4 中 TC21 钛合金锻件次生片层 α 相的长度和宽度平均值分别为 114 和 13 μm; 图 5 中 TC21 钛合金锻件次生片层 α 相的长度和宽度的平均值分别为 224 和 19 μm,图 5 中 TC21 钛合金锻件次生片层 α 相的长度和宽度明显大于图 4,这主要是因为: 图 5 ( 方案 2) 对应的准 β 锻造温度高于图 4 ( 方案 1) ,温度越高,溶质原子的扩散速率越大,合金元素在更高温度下的快速扩散有利于次生片层 α 相的析出和长大。

2. 3 TC21 钛合金锻件的力学性能分析

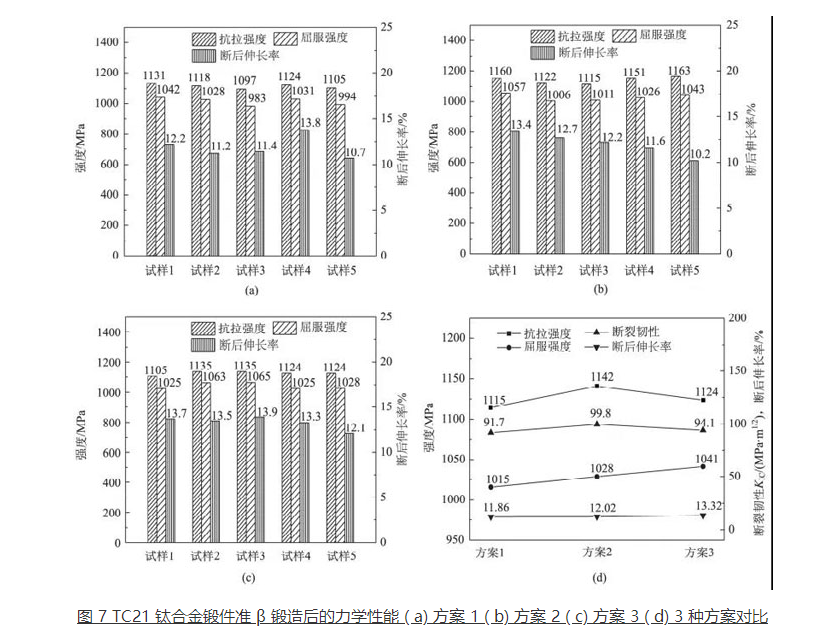

3 种方案准 β 锻造后 TC21 钛合金锻件的力学性能如图 7 所示,图 7a ~ 图 7c 分别为方案 1、方案 2 和方案 3 的准 β 锻造后的 5 组力学性能测试结果, 图 7d 为 3 种方案准 β 锻造后锻件的力学性能测试平均值对比。可以看出,TC21 钛合金锻件的力学性能测试结果表现出高强、高韧的特征,3 种方案准 β 锻造后 TC21 钛合金锻件的力学性能均较好,但不同方案的工艺参数性能仍存在一定差异。由图 7 可以看出,3 种方案准 β 锻造后得到的 TC21 钛合金锻件的抗拉强度均在 1100 MPa 左右,最大值与最小值相差 68 MPa,锻件强度分布比较均匀,断后伸长率相差不大,均稳定达到 10% 以上。方案 2 准 β 锻造 后锻件的抗拉强度总体均高于另外两种方案,这可能与方案 2 中钛合金锻件的锻造温度较高有关,较高的锻造温度造成次生片层 α 相的长度和宽度明显大于其他两种方案。较大的次生片层 α 相尺寸,可以使晶粒变形时滑移长度增加,在晶界和不同位错的交界处发生滑移堵塞,从而使抗拉强度提高。方案 3 准 β 锻造后 TC21 钛合金锻件的屈服强度和塑性指标优于方案 1 和方案 2,这与方案 3 锻后组织内存在一定含量的等轴 α 相且片层组织较细有关。

由于钛合金的力学性能受微观组织形态的影响较大,微观组织中相互交错编织的次生片层 α 相可以有效地阻止裂纹扩展,提高合金的断裂韧性,因此,网篮组织的断裂韧性优于其他类型组织。为了使 TC21 钛合金获得较高的断裂韧性,同时保持其高强度,须控制微观组织中次生片层 α 相的数量和形态。由图7d 可以看出,3 种方案准 β 锻造后 TC21 钛合金锻件的断裂韧性 ( KIC ) 均大于 90 MPa·m1/2, 方案 2 准 β 锻造后 TC21 钛合金锻件的断裂韧性稍高于其他两种方案,这主要与锻件微观组织中的次生片层 α 相的形态有关,组织内网状结构越细密、 网篮交织程度越好,裂纹扩展路径会越曲折,裂纹扩展所需能量会越高,合金的断裂韧性也越好。

对 TC21 钛合金采用 3 种方案进行准 β 锻造, 可以发现,不同锻造温度下的准 β 锻造均具有良好的综合性能,但不同的锻造温度和锻造火次对合金微观组织和力学性能还是存在一定的影响。较高的锻造温度有利于获得 TC21 钛合金较完整的网篮组织,组织中次生片层 α 相长度和宽度有所增大,但网篮交织程度较好、网状结构比较周密,合金的断裂韧性较优。较低的锻造温度有利于细化微观组织,较少的锻造火次虽然可以获得更加细小的微观组织,但大型锻件不同部位的微观组织形态存在不均匀的情况。

03、结论

1) 准 β 锻造过程中,较高的锻造温度 ( Tβ + 15 ℃) 有利于 TC21 钛合金获得完整的交织状网篮组织,组织中次生片层 α 相的长度和宽度较大,但网篮交织程度好、网状结构细密,合金的综合性能 较好,断裂韧性随着准 β 锻造温度的升高而提高。

2) 准 β 锻造过程中,随着加热温度的升高,合金组织有粗化迹象,保持相变点以上较低温度 ( Tβ + 5 ℃ ) 加热锻造,有利于细化 TC21 钛合金的微观组织,但锻造后显微组织中有少量的等轴 α 相残余,且组织均匀性有所降低。

3) 准 β 锻造过程中,在总变形量相同的情况 下,较少的锻造火次即单火次有较大变形,有利于获得更加细小的微观组织,但大型锻件不同部位的微观组织形态差异化增大。